Різка скла при виробництві склопакетів. Частина II

01-06-2006

Просмотров: 3367

Цей складний технологічний процес здійснюється на спеціальному обладнанні. Різання скла здійснює кваліфікований персонал. При різанні скла великих розмірів важливо, щоб не утворювалося великої кількості відходів, які залежно від товщини скла складають 5-15%. Для оптимізації процесу різання скла у нас створені спеціальні комп'ютерні програми, які вирішують проблему зв'язку найбільш повного використання при його розкрої на заготовки з продуктивністю виробничого процесу. При цьому проектування процесу різання скла є частиною планування всього виробничого циклу випуску продукції. Лист скла по краях обрізають для вирівнювання або усунення дефектів. Однак для відламу скла необхідно витримувати певну ширину відламуючої кромки, яка пропорційна товщині скла.

|

Процесу різання передує операція внесення розмірів необхідних заготовок скла, що може бути виконано на стадії отримання замовлення, причому можна передавати відомості з однієї комп'ютерної системи в іншу. Багатофункціональні програми оптимізації володіють такими властивостями, які дозволяють вибрати автоматично на підставі вихідних даних (розміри, допуски, напрямки різу) метод рішення, відповідний до конкретного завдання. Результати оптимізації процесу видаються на дисплей комп'ютера або паперовий носій. До них відносяться підсумкові результати за кількістю виробів, відсоток відходів, схеми різання і т.д.

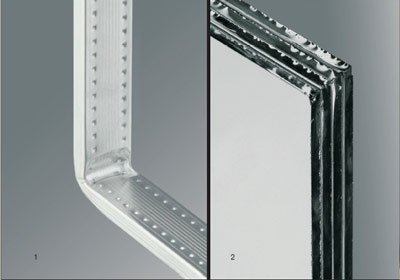

Технологія різання скла. Автоматичне різання скла, кероване мікропроцесором за заданою програмою, проводять у кілька етапів: робот-маніпулятор подає з піраміди лист скла на рольганг стіл різання, який транспортує його на позицію різання, на якій ріжучим твердосплавний ролик здійснює надріз скла. Надрізане скло автоматично подається на позицію відламки. Додатком згинаючих зусиль скло відламують по лінії різу. Відрізані за форматом листи скла, використовуючи присоску, встановлюють в комірки транспортувального візка у вертикальному положенні і перевозять на наступний технологічний переділ. Стіл обладнаний пристроєм для високоточного видалення плівкових покриттів на склі, що необхідно для забезпечення адгезійної взаємодії герметика зі склом на операції складання склопакета. Механічна різка скла протікає в два етапи: спочатку роблять надріз, тобто наносять подряпину з якої виникає ланцюжком тріщинок, а потім прикладають згинальне навантаження до лінії різу. Якість поверхні, що утворюється, можна розглядати як поверхню зламу, що характеризує якість різу. Таким чином, різання скла є не різкою в звичному сенсі цього слова, а створенням системи тріщин. При цьому неминуче утвориться область руйнування, що складається з великої кількості дрібних виколок і тріщин, що виникають під дією різального інструменту. Більш тонкий слід, що сприяє кращому відділенню поверхонь відрізу, отримують за допомогою діаманту. Діамант, будучи самим твердим мінералом, незалежно від того, стосується скла його природна або відшліфована грань, це самий відповідний інструмент для різання скла. Поряд з діамантовим склорізом у нас застосовують ролики, які виготовляють з особливо твердих і в'язких сплавів, сировинним компонентом яких є карбід вольфраму. Ролики мають клиновиднй тупокутовий перетин, периметр якого оброблений як тонко відшліфований фацет. В одному склоріз зазвичай монтують обойму з шести легко змінюють один одного роликів діаметром близько 4,5 - 6,0 мм. Для різання товстого скла, а також візерункового, армованого, литого з більш шорсткою поверхнею, ніж флоат- скло і звичайне листове скло, застосовують ролики діаметром до 13 мм. Як правило, такий ролик в склоріз один. Ролики можна заточувати в процесі роботи багато разів. Щоб зробити хороший рез, необхідно надати строго певного положення склорізу. Нормальний кут нахилу ролика до площини листа повинен становити 75. Грубі рвані краї різу є часто причиною того, що злам йде не по лінії різу. Структура різу визначає також і топологію поверхонь зламу. У разі чистого різу виходять дзеркальні поверхні на площинах відрізу і лише при детальному розгляді у відбитому світлі можна виявити найдрібніші борозенки, від яких відходять регулярно розташовані лінії.

Різні чинники, наприклад, тип різального інструменту, його положення, вид скла, застосовуваний тиск, швидкість, якість поверхні скла, температура впливають на якість різання. Для виконання досить хорошого різу швидкість руху ролика (до 160м/мін) і його тиск на скло повинні бути досить великими і постійними. Ці фактори взаємопов'язані між собою: при збільшенні швидкості слід зменшувати тиск і навпаки. Але основним критерієм різу є не стільки кількість осколків при нанесенні подряпини і різні дефекти поверхні, скільки створювані цими дефектами напруги в склі. Вирішальне значення має найглибша тріщина, яка виникає під дією розтягуючої напруги, створюваної тиском ріжучого інструменту.

Двостороннє різання скла застосовують у випадках, коли неможливо здійснити відлом скла по резу, зробленому тільки з одного боку вироба, наприклад, при різанні триплекса. У цьому випадку ріжучий інструмент розташовують по обидві сторони скла по лінії сполучення, причому нерухомо, а скло переміщають щодо інструмента. Поділ ламінованого скла здійснюють таким чином, що обидва скла відламують, а потім розрізають або перепалюють проміжний полімерний шар.

Для різання багатошарових стекол або стекол підвищеної товщини використовують дискові діамантові пили або тонкий струмінь води з абразивним матеріалом, що подається на скло під високим тиском.

Джерело: www.oknadil.ru

Другие статьи этого раздела

-

Выбор окон: рекомендации по стеклопакета…

04-12-2017

- Здравствуйте, мне бы хотелось заказать двойные стеклопакеты. - Вы хотите пластиковые окна с двухкамерным стеклопакетом? - М-м-м... Да! - Могу пре…

-

Триплекс: характеристики, обработка, при…

23-11-2017

Закаленное стекло и обладает многими замечательными свойствами, невозможность механической обработки является одним из его серьезных недостатков. В от…

-

Закаленное стекло - основные характерист…

22-11-2017

Количество видов стекла, существующих в наши дни, очень велико. Различные напыления и добавки способны снабдить стекло самыми удивительными свойствами…

-

Качественные и энергосберегающие панорам…

30-08-2017

Традиционные пластиковые окна больших размеров, пропускающие больший поток света, часто не отвечают требованиям, которые предъявляются к пассивным дом…

-

10-07-2017

После крепления штапиков переходим к двухстороннему уплотнению стекол силиконовой замазкой, заполняя ею зазоры между стеклом и оконным бруском с наруж…

Різка скла при виробництві склопакетів. Частина II

Комментарии