Триплекс: характеристики, обработка, применение

23-11-2017

Просмотров: 4161

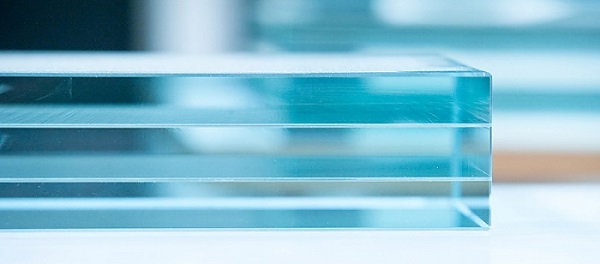

Этот тип стекла представляет собой два стеклянных листа, между которыми расположен слой полимера (чаще используется поливинилбутиралевая пленка).

|

Стеклянные листы, соединенные таким образом, могут быть практически любого типа и вида (например, соединение окрашенного стекла и закаленного). Конкретную комбинацию стекол определяют стоящие перед производителем задачи.

Полимер, безусловно, несколько снижает прозрачность конечного продукта, однако радикально повышает его безопасность. Это заключается прежде всего в том, что при сильном физическом воздействии на стекло последнее разрушается, однако его осколки остаются на полимерной пленке, то есть пораниться о такое стекло практически невозможно.

Наверняка читатели неоднократно видели в кинокартинах, как распоясавшиеся молодчики что есть силы молотят (преимущественно бейсбольными битами) по лобовым стеклам автомобилей, которые не разлетаются на мелкие кусочки, а остаются, пусть и разбитыми, висеть в раме, радуя сидящих внутри пассажиров причудливой паутиной мелких осколков. Это триплекс в действии.

Производство как закаленного стекла, так и триплекса может быть освоено непосредственно на вашем заводе. При этом если закаленное стекло есть смысл производить согласно стоящим перед вами задачам, то триплекс можно закупать у внешнего поставщика и резать уже на этапе производства стеклопакетов, соответственно, ограничив свои производственные мощности только специализированным столом для резки.

|

Стол для резки триплекса - поистине чудо инженерной мысли! В отличие от обычного листа стекла, по которому достаточно провести режущим роликом и произвести разлом, при резке триплекса необходимо сделать надрез и разлом обоих листов стекла, а потом разрезать оставшуюся между ними полимерную пленку, которая - в зависимости от вида триплекса - может достигать нескольких миллиметров в толщине.

По этой причине стол для резки триплекса (одна из возможных конструкций) функционирует следующим образом. Лист триплекса подается на этот стол и крепится с помощью присосок над специальной длинной прорезью в столе. Сверху и снизу одновременно подаются режущие ролики, выполняющие рез верхнего и нижнего стекла. Затем совершается последовательный разлом обоих стекол. Вроде бы ничего необычного. Однако последний этап самый интересный - из глубины стола поднимается длинная тонкая термолампа, которая раскаляется и расплавляет полимерную пленку!

В зависимости от настроек и возможностей стола размягченную термически пленку можно дорезать специальным ножом, что обеспечит очень ровное и легкое разъединение двух частей разрезанного листа (можно просто порвать пленку, если она не очень толстая). Существует еще один очень интересный способ резки триплекса, особенно фигурных форм. После разлома обоих листов в образовавшуюся щель наливают эфир или спирт и поджигают. Получается своеобразный аналог термолампы.

Безусловно, если одно из стекол листа триплекса должно быть закаленным, то резать такой лист будет уже нельзя. Хотя такую комбинацию триплекса и закаленного стекла мы постоянно видим в повседневной жизни. Почти в любом современном автомобиле лобовое стекло - триплекс, а все остальные - закаленные.

В заключении остается только пожелать уважаемым читателям, чтобы им никогда не пришлось испытать свойства закаленного стекла и триплекса в действии.

Другие статьи этого раздела

-

Выбор окон: рекомендации по стеклопакета…

04-12-2017

- Здравствуйте, мне бы хотелось заказать двойные стеклопакеты. - Вы хотите пластиковые окна с двухкамерным стеклопакетом? - М-м-м... Да! - Могу пре…

-

Закаленное стекло - основные характерист…

22-11-2017

Количество видов стекла, существующих в наши дни, очень велико. Различные напыления и добавки способны снабдить стекло самыми удивительными свойствами…

-

Качественные и энергосберегающие панорам…

30-08-2017

Традиционные пластиковые окна больших размеров, пропускающие больший поток света, часто не отвечают требованиям, которые предъявляются к пассивным дом…

-

10-07-2017

После крепления штапиков переходим к двухстороннему уплотнению стекол силиконовой замазкой, заполняя ею зазоры между стеклом и оконным бруском с наруж…

-

Подготовка нового стеклопакета и монтаж

05-07-2017

На данном этапе следует проверить проходимость каналов вентиляции четвертей для остекления, а также проверить, приклеены ли силиконовой замазкой устан…

Триплекс: характеристики, обработка, применение

Комментарии