Главная

/

Статьи

/

Оборудование для окон

/

Оборудование FOM GROUP для обработки профиля из алюминия и ПВХ

Главная

/

Статьи

/

Оборудование для окон

/

Оборудование FOM GROUP для обработки профиля из алюминия и ПВХ

Оборудование FOM GROUP для обработки профиля из алюминия и ПВХ

27-11-2010

Просмотров: 4435

|

В настоящее время производители светопрозрачных конструкций все больше проявляют интерес к оборудованию, отличающемуся, прежде всего, высокой степенью автоматизации и, как следствие, высокой производительностью. Именно поэтому было принято решение организовать представительство компании FOM GROUP в России. Данное представительство основано на технической базе компании СТК Инфо Сервис и использует приобретенные за годы успешной работы опыт сервисно-технической службы, клиентскую базу, безупречно отлаженную систему логистики, огромные складские площади.

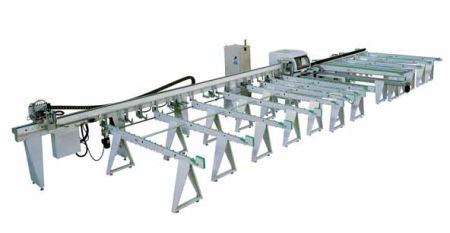

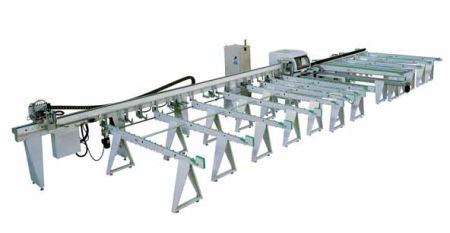

Сегодня компания Фом Групп представляет на российский рынок автоматические распиловочные и обрабатывающие центры. Данное оборудование уже отлично зарекомендовало себя на крупнейших производствах Европы, Америки и Азии.

|

В комплект поставки может входить

• Автоматическая станция распиловки профиля.

• Автоматическая станция обработки профиля и свинчивания армирования.

• Автоматический обрабатывающий центр для ПВХ-профилей, со станцией распиловки и свинчивания армирования.

Описание работы:

Шаг 1. Оператор загружает 6-ти метровые хлысты профиля на автоматическую загрузочную станцию-накопитель STEP IN.

Шаг 2. Автоматическая загрузочная станция-накопитель оснащена автоматической системой перемещения для подачи хлыста профиля к передатчику PUSH PLUS, контролируется посредством 3-х осевого цифрового контроллера CNC.

Шаг 3. Хлыст профиля подается с накопителя STEP IN и входит в контакт с горизонтальными и вертикальными роликами передатчика.

Шаг 4. Хлыст профиля посредством передатчика подается в первую рабочую зону. Скорость передатчика 2,7 м/мин.

Шаг 5. Первая рабочая зона оснащена устройством, управляемым по 3-м осям компьютерным котроллером СNС, которое позволяет реализовать различные виды операций обработки профиля (например, фрезерование дренажных канавок). Инструмент установлен во всех частях для того, чтобы сократить время обработки за счет более быстрой смены инструмента и избежать перемещения заготовки, на что тоже уходит время. Возможна реализация до 13-ти различных операций. Конфигурация зависит от потребностей клиента: профилей, которые будут обрабатываться и операций, которые для этого потребуются.

Шаг 6. После обрабатывающей части первой рабочей зоны профиль подается во вторую часть первой рабочей зоны, где производится распиловка хлыста профиля на заготовки. Зона оснащена 3-мя дисками: первый диск — для распиловки под углом 45° влево, второй диск — для распиловки под углом 90°, третий диск — для распиловки под углом 45° вправо. На каждый диск используется привод от мотора мощностью до 7,5 кВт и диаметры могут достигать 720 мм (размеры и мощности зависят от потребности клиента).

Шаг 7. После первой рабочей зоны обработки/распиловки заготовки подаются посредством моторизованных передающих роликов на разгрузочный роликовый конвейер.

Шаг 8. Толкатели, контролируемые оператором, установленные на разгрузочном конвейере, передают заготовки на передатчик. Этот передатчик соединен со второй загрузочной станцией-накопителем, также управляемой посредством трехосевого контроллера.

Шаг 9. На этом передатчике оператор вставляет в заготовки стальной усилитель.

Шаг 10. Передатчик автоматически передает армированные заготовки на вторую загрузочную станцию-накопитель.

Шаг 11. См. Шаг 3.

Шаг 12. См. Шаг 4. Отличие — профиль подается во вторую рабочую зону.

Шаг 13. Вторая рабочая зона оснащена устройством, управляемым по 3-м осям компьютерным котроллером CNC, которое позволяет реализовать различные виды операций обработки армированного профиля. Инструмент установлен во всех частях для того, чтобы сократить время обработки за счет более быстрой смены инструмента и избежать перемещения заготовки, на что тоже уходит время. Крепление стального усилителя производится двумя автоматическими установками, расположенными друг напротив друга. Каждая установка снабжена устройством автоматической подачи шурупов. Скорость работы установки — 1 шуруп за 2 секунды. После этой операции заготовки передаются в зону обработки, где возможна реализация до 12 операций, которые производятся после шурупирования, но до сварки. Например, фрезерование 3-х отверстий под ручку.

Шаг 14. После всех операций обработанные, разрезанные и зашурупированные заготовки автоматически выгружаются на автоматический разгрузочный накопитель. Заготовки готовы к сварке.

|

Компания Фом Групп также может поставить автоматическое, полуавтоматическое и ручное оборудование для обработки ПВХ профилей производства компании P.V.Tecnic и аналогичное оборудование для обработки алюминиевых профилей производства компании COMALL.

Все оборудование, поставляемое компанией Фом Групп, соответствует высоким европейским стандартам.

Другие статьи этого раздела

-

Новинка: станция очистки инструментов дл…

14-12-2016

Состояние инструментов решающим образом влияет на время простоев и качество поверхностей деревянных деталей. Очень часто совершенно недооценивается то…

-

Новинка: единый пользовательский интерфе…

07-12-2016

На выставке LIGNA впервые был представлен единый пользовательский интерфейс для всех станков WEINIG. Цель его разработки – создание одинаковых услов…

-

Новое поколение клеяще-дюбельного станка…

30-11-2016

Концерн WEINIG представляет следующее поколение клеяще-дюбельного станка UniPin – с новым пользовательским интерфейсом и оптимизированным, повышающим…

-

Оборудование для производства оконного п…

17-02-2016

Немецкая компания Wemaro начала производство нового оборудования, предназначенного для резки отверстий под приточные клапаны в уже установленных ПВХ-о…

-

Инновационные методы производства окон

23-07-2014

Технологическая линия производства окон Pro Evolution (CMS Industries) Оборудование представляет собой центр с фиксированным порталом и загрузочным…

Оборудование FOM GROUP для обработки профиля из алюминия и ПВХ

Комментарии