Изготовление дистанционной рамки: задача - герметичность

11-11-2013

Просмотров: 3955

|

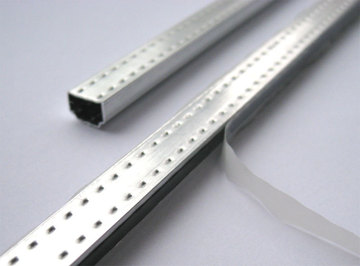

В отличие от метода нарезной рамки, метод гнутья позволяет получить цельную рамку с одним прямым соединением 10–15 см от угла. Использование в стеклопакетах цельногнутого спейсера обеспечивает их большую герметичность и надежность. Этому способствует и оборудование, задействованное в технологической цепочке. Например, станция заполнения дистанционной рамки адсорбентом обеспечивает высокую точность необходимой дозировки. А линия гибки позволяет придавать ей любую заданную стеклопакетом конфигурацию.

Сам процесс производства цельногнутой рамки происходит таким образом. Дистанционная рамка, изготавливаемая методом гнутья из прутков алюминиевого профиля, замыкается одним или несколькими прямыми соединителями. По мере расходования одного прутка к его остатку присоединяется следующий, из-за этого в дистанционной рамке может быть до четырех стыков в зависимости от размеров стеклопакета. Минимальный размер рамки, изготовленной методом гнутья, составляет 190х190 мм. Минимальный радиус – 100 мм.

При изготовлении большого количества стеклопакетов целесообразно использовать автоматические станки для гибки рамки. Рамки, изготовленные без уголков методом гнутья, заполняют на специальном станке, который просверливает в профиле отверстие, засыпает силикагель и заделывает отверстие герметиком. При изготовлении криволинейных стеклопакетов возникает необходимость в соответствующих изогнутых рамках, формообразование которых в небольшом количестве про- изводится на ручном приспособлении.

|

При изготовлении арочных стеклопакетов следует учитывать, что при переходе от угла к арочной части машина для гнутья оставляет на дуге прямой участок порядка 20 мм. Дистанционные рамки на стеклопакеты с обратным радиусом изготавливаются вручную. Несмотря на это, гнутая дистанционная рамка по своим характеристикам гораздо превосходит изготовленную традиционным способом, т.к. имеет меньше соединительных элементов.

Машинное производство стеклопакетов предполагает использование сборочных линий. Самая простая линия – с роликовым (валковым) прессом. В этом случае стекло, выходящее из мойки, вручную проталкивается на стенд сборки, наклеивается рамка и подводится также вручную второе стекло. После сборки стеклопакет пропускается между двумя вертикальными валами, которые его обжимают. Скоростное оборудование для производства стеклопакетов собирает их полуавтоматически – оператор устанавливает стекло на стенд моечной машины, контролирует качество стекол перед сборкой, наклеивает рамку по автоматически выдвигающимся упорам, выбирает тип стеклопакета, а пресс собирает и обжимает стеклопакеты.

Каким бы высоким качеством изготовления ни отличалась рамка, не менее важным критерием является процесс герметизации стеклопакетов при помощи герметиков. Герметичность камер стеклопакета влияет на стабильность его свойств.

Герметизацию обеспечивают два слоя герметиков: для первого применяют полиизобутиленовые герметики (бутилы), для второго используют полисульфидные (тиоколовые), полиуретановые или силиконовые герметики. Они должны иметь адгезионную способность и прочность, обеспечивающие требуемые характеристики стеклопакетов.

|

Первый (на базе бутилов) наносят на рамку, он уплотняет места ее контакта со стеклами, является незатвердевающим и служит основным барьером на пути проникновения влаги. Второй (глубиной до 5 мм) накладывают на торец стеклопакета, чтобы скрепить листы и рамку друг с другом. После затвердевания он придает конструкции жесткость, а также выполняет функцию изоляции от пыли, насекомых и частично от воды. Нетрудно догадаться, что от качества обоих слоев напрямую зависят эффективность и долговечность стеклопакетов.

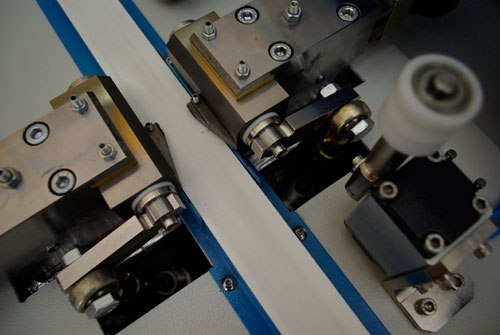

В ручном производстве стеклопакетов для герметизации используется бутиловый шнур, но при изготовлении большого количества стеклопакетов экономически целесообразнее применять бутиловый экструдер. Это устройство позволяет наносить на рамку слой герметика, используя более дешевые брикеты материала массой 2 или 7 кг – это снижает себестоимость процесса при массовом производстве. Рамка проводится меж- ду двумя разогретыми форсунками, из которых под давлением подается тонкая полоска бутила требуемой ширины.

|

При ручном производстве стеклопакетов дистанционная рамка с нанесенным ранее бутиловым шнуром укладывается на стекло с одинаковым отступом по всем сторонам, после чего помещается второе стекло (размеры рамки должны быть меньше стекла как минимум на 7 мм). Если пакет 2-камерный, то при- меняется вторая рамка и укладывается третье стекло. Обжимают собранный стеклопакет ручным прессом или на прессовочном столе, использование которого позволяет обойтись без поворотного стола, поскольку он удерживает стеклопакет при герметизации.

Между тем, даже самые высококачественные герметики не способны решить проблему краевых зон. В месте примыкания металлической дистанционной рамки к стеклу высока вероятность образования мостиков холода. Наиболее распространенной технологией является герметизация с использованием полисульфидных герметиков, что обеспечивает качество герметизации стеклопакетов.

Конечно, каждый серьезный производитель стремится к тому, чтобы его продукция была надежной. Некоторые компании прибегают к особым решениям. Например, в мансардных окнах компании Velux (Дания) установлены однокамерные стеклопакеты со стальной дистанционной рамкой (теплопроводность стали более чем в 2 раза ниже, чем у алюминия).

Другие статьи этого раздела

-

Выбор окон: рекомендации по стеклопакета…

04-12-2017

- Здравствуйте, мне бы хотелось заказать двойные стеклопакеты. - Вы хотите пластиковые окна с двухкамерным стеклопакетом? - М-м-м... Да! - Могу пре…

-

Триплекс: характеристики, обработка, при…

23-11-2017

Закаленное стекло и обладает многими замечательными свойствами, невозможность механической обработки является одним из его серьезных недостатков. В от…

-

Закаленное стекло - основные характерист…

22-11-2017

Количество видов стекла, существующих в наши дни, очень велико. Различные напыления и добавки способны снабдить стекло самыми удивительными свойствами…

-

Качественные и энергосберегающие панорам…

30-08-2017

Традиционные пластиковые окна больших размеров, пропускающие больший поток света, часто не отвечают требованиям, которые предъявляются к пассивным дом…

-

10-07-2017

После крепления штапиков переходим к двухстороннему уплотнению стекол силиконовой замазкой, заполняя ею зазоры между стеклом и оконным бруском с наруж…

Изготовление дистанционной рамки: задача - герметичность

Комментарии