Новинки на рынке инструментов и оборудования для окон

21-07-2014

Просмотров: 2068

|

Конические двухшнековые экструдеры battenfeld-cincinnati

Новая серия конических двухшнековых экструдеров conEX отличается малой площадью установки, «зеленой» системой управления и соответствием требованиям энергоэффективности. Экструдеры новой серии базируются на основе предшествующей серии konos и представляют собой 6-е поколение конических двухшнековых эксрудеров компании battenfeld-cincinnati. В рамках новой серии представлено 4 модели оборудования со шнеками диаметром 38– 72 мм. Оптимизация геометрии шнеков позволяет повысить производительность производства профилей. Выполненная оптимизация касается геометрии шнеков, в результате чего достигается увеличение производства труб и профилей, которое на 10% выше (изготовление труб со скоростью до 550 кг/ч, изготовление профилей – до 280 кг/ч).

Высокая энергоэффективность модели экструдеров conEX достигается благодаря испытанной полной изоляции цилиндра. Сюда входит испытанная изоляция цилиндра во входной и дегазационной зонах, а также новинка – термическое разделение между дозатором и входным отверстием цилиндра с помощью изоляционной плиты. Экономии энергии также способствуют:

- усовершенствованный вакуумный агрегат;

- вакуумные насосы с меньшим расходом воды;

- новый вакуумный фильтр, включая фильтровальную ванну.

Срок службы оборудования увеличивается благодаря молибденовому покрытию шнеков, которое защищает витки от износа.

Малая площадь установки экструдеров позволяет использовать это оборудование в качестве коэкструдеров. Гибкая конструкция рамы позволяет осуществить наспинное или боковое расположение.

Самооптимизирующийся регулятор, специально разработанный для экструзионной технологии, обеспечивает оптимальное температурное управление экструдером, а также наименьший вес погонного метра. Управление «зеленой» системой осуществляется с помощью обзорного сенсорного экрана.

Инновационный метод стыковой сварки рамы и импоста – станок URBAN

Компания URBAN (Германия) в начале 2014 г. представила новое оборудование – 6-головочный сварочный станок для вваривания импоста с центральным уплотнителем в раму. Новый метод предполагает расплавление импоста с дополнительным центральным уплотнителем в пределах ±3 мм с обеих сторон, для чего не нужно вырезать фрагмент рамы и импоста. Он присоединяется к раме термическим методом так, что отпадает необходимость в очистке заусениц, образующихся в результате затвердения расплавленного ПВХ.

Эта технология производства исключает влияние человеческого фактора: данные с производственной программы передаются на 6-головочную сварочную машину электронным способом.

|

Преимущества стыковой сварки рамы и импоста с центральным уплотнителем

- Повышение продуктивности на 7–10%;

- увеличение жесткости пластиковых окон посредством прочного крепления рамы к импосту, что сокращает проблемы при транспортировке и установке;

- устранение фактора человеческой ошибки при сверлении отверстий под импост;

- исключение из процесса производства для монтажа импоста, как минимум, 2 сотрудников (при предполагаемой мощности 120 двустворчатых окон посменно);

- отсутствие расходов на приобретение и хранение крепежа и саморезов;

Новые обрабатывающие центры для профиля Elumatec

Новинки оборудования для производства оконных профилей были представлены компанией Elumatec на выставке Fensterbau/Frontale, состоявшейся 26–29 марта в Нюрнберге.

5-осевой обрабатывающий центр SBZ 137 предназначен для обработки стальных, алюминиевых и ПВХ- профилей. Среди особенностей этого оборудования:

- короткий срок обработки элементов;

- высокая скорость перемещения оси;

- компактный дизайн;

- автоматические открытые зажимы, защищающие профиль;

- система мониторинга неполадок, которая моментально останавливает машину в случае аварии.

Центр может использоваться не только в серийном производстве, на нем могут быть обработаны быстро и экономично отдельные компоненты оконной конструкции.

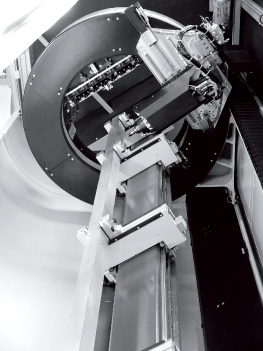

Другой обрабатывающий центр SBZ 617 предназначен для работы с ПВХ-профилем (в т.ч. со стальным армированием), снабжен ротационным модулем, позволяет обрабатывать профиль под любым углом в диапазоне 0–360°. На непрерывно обращающемся кольце установлен фрезерный шпиндель со свободно программируемым числом оборотов и эффективные фрезерные двигатели с передачей, позволяющей вращение под произвольным углом.

|

Работа центра осуществляется в автоматическом режиме без присутствия оператора. Модуль управления инструментом осуществляет автоматическую замену в случае его выхода из строя. Машина может быть модифицирована станцией для вырезания клиновидных выемок. Это открывает возможность обработки профилей для окон с импостом и концов профилей.

В комбинации с центром SBZ 617 может использоваться новый обрабатывающий центр SBZ 616. Также он может использоваться независимо. Пила толщиной 550 мм позволяет резать высокие профили. Наличие стабилизатора позволяет осуществлять равномерную резку многокамерных профилей с большими перегородками. Результатом является чистый срез при сохранении режущих углов в соответствии с заданными параметрами.

В базовом варианте возможны основные углы 45° и 135°, а также 90° в случае прутков и концов профилей. В варианте VARIO возможно бесступенчатое, свободное программирование резки всех углов в диапазоне 22,5–157,5°. Сочетание двух машин – SBZ 616 и SBZ 617 – создает компактный обрабатывающий центр SBZ 618, который соединяет пилу, роторный модуль и устройство для клиновидной резки. Подобная конструкция позволяет выполнить все необходимые процедуры для обработки ПВХ и алюминиевых профилей на одной машине.

Другие статьи этого раздела

-

Новинка: станция очистки инструментов дл…

14-12-2016

Состояние инструментов решающим образом влияет на время простоев и качество поверхностей деревянных деталей. Очень часто совершенно недооценивается то…

-

Новинка: единый пользовательский интерфе…

07-12-2016

На выставке LIGNA впервые был представлен единый пользовательский интерфейс для всех станков WEINIG. Цель его разработки – создание одинаковых услов…

-

Новое поколение клеяще-дюбельного станка…

30-11-2016

Концерн WEINIG представляет следующее поколение клеяще-дюбельного станка UniPin – с новым пользовательским интерфейсом и оптимизированным, повышающим…

-

Оборудование для производства оконного п…

17-02-2016

Немецкая компания Wemaro начала производство нового оборудования, предназначенного для резки отверстий под приточные клапаны в уже установленных ПВХ-о…

-

Инновационные методы производства окон

23-07-2014

Технологическая линия производства окон Pro Evolution (CMS Industries) Оборудование представляет собой центр с фиксированным порталом и загрузочным…

Новинки на рынке инструментов и оборудования для окон

Комментарии